Все о ШВП

Шариково-винтовая передача - разновидность линейного привода, трансформирующего вращательное движение в поступательное, которая обладает отличительной особенностью - крайне малым трением.

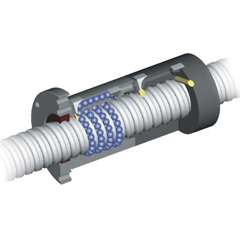

Вал (обычно стальной - из высокоуглеродистых видов стали)  со специфической формы беговыми дорожками на поверхности выполняет роль высокоточного приводного винта, взаимодействующего с гайкой, но не напрямую, через трение скольжения, как в обычных передачах винт-гайка, а посредством шариков, через трение качения. Это обуславливает это высокие перегрузочные характеристики шарико-винтовой передачи и очень высокий КПД. Винт и гайка производятся в паре, подогнанными, с очень жесткими допусками, и могут быть использованы в оборудовании, где требуется очень высокая точность. Шариковая гайка обычно чуть более крупная, чем гайка скольжения - из-за расположенных в ней каналов рециркуляции шариков. Однако, это практически единственный момент, в котором ШВП уступает винтовым передачам трения скольжения.

со специфической формы беговыми дорожками на поверхности выполняет роль высокоточного приводного винта, взаимодействующего с гайкой, но не напрямую, через трение скольжения, как в обычных передачах винт-гайка, а посредством шариков, через трение качения. Это обуславливает это высокие перегрузочные характеристики шарико-винтовой передачи и очень высокий КПД. Винт и гайка производятся в паре, подогнанными, с очень жесткими допусками, и могут быть использованы в оборудовании, где требуется очень высокая точность. Шариковая гайка обычно чуть более крупная, чем гайка скольжения - из-за расположенных в ней каналов рециркуляции шариков. Однако, это практически единственный момент, в котором ШВП уступает винтовым передачам трения скольжения.

Сфера применения шарико-винтовых пар

ШВП часто применяется в авиастроении и ракетостроении для перемещения рулевых поверхностей, а также в автомобилях, чтобы приводить в движение рулевую рейку от электромотора рулевого управления. Широчайший спектр приложений ШВП существует в прецизионном машиностроении, таком, как станки с ЧПУ, роботы, сборочные линии, установщики компонентов, а также - в механических прессах, термопластавтоматах и др.

История ШВП

Исторически, первый точный шариковый винт был произведен из достаточно малой точности обычного винта, на который была установлена конструкция из нескольких гаек, натянутых пружиной, а затем притерта по всей длине винта. Путем перераспределения гаек и смены направления натяга, погрешности шага винта и гайки могли быть усреднены. Затем, полученный шаг пары, определенный с высокой повторяемостью замерялся и фиксировался в качестве паспортного. Схожий процесс и в настоящее время периодически используется для производства ШВП.

Применение ШВП

Для того, чтобы шариковая пара отслужила весь свой расчетный срок с сохранением всех, в т.ч. точностных, параметров, необходимо уделить большое внимание чистоте и защите рабочего пространства, избегать попадания на пару пыли, стружки и прочих абразивных частиц. Обычно это решается путем установки гофрозащиты на пару, полимерной, резиновой или кожаной, что исключает попадание посторонних частиц в рабочую область. Другой метод состоит в использовании компрессора - подачи фильтрованного воздуха под давлением на винт, установленный открыто. Шарико-винтовые передачи благодаря использованию трения качения могут иметь определенный преднатяг, который убирает люфт передачи - определенный "зазор" между вращательным и поступательным движением, который имеет место при смене направления вращения. Устранить люфт особенно важно в системах с программным управлением, поэтому ШВП с преднатягом используются в станках с ЧПУ особенно часто.

Недостатки шарико-винтовых передач

В зависимости от угла подъема беговых дорожек, ШВП могут быть подвержены обратной передаче - малое трение приводит к тому, что гайка не блокируется, а передает линейное усилие в крутящий момент. ШВП обычно нежелательно использовать на ручных подачах. Высокая стоимость ШВП также фактор, который зачастую склоняет выбор машиностроителей в пользу более бюджетных передач.

Преимущества шарико-винтовых передач

Низкий коэффициент трения ШВП обуславливает низкую диссипацию и высокий КПД передачи - намного выше, чем у любых других аналогов. КПД самых распространенных шариковых пар может превышать 90% по сравнению с максимальными 50% для метрических и трапецеидальных ходовых винтов. Практические отсутствующее скольжение значительно увеличивает срок службы ШВП, что снижает простой оборудования при ремонте, замене и смазке частей. Все это в сочетании с некоторыми другими преимуществами, такими как более высокой достигаемой скоростью, сниженными требованиями к мощности электропривода винта, может быть существенным аргументом в пользу ШВП в противовес его высокой стоимости.

Производство винтов ШВП

Самые точные винты ШВП могут быть произведены только шлифовкой. Также винт можно получить накаткой - такой винт будет отличаться значительно меньшей стоимостью, но точность его будет ограничена погрешностью порядка 50 микрон на 300 мм хода.

Точность ШВП

Высокоточные винты обычно дают погрешность порядка 1-3 микрон на 300 мм хода, и даже точнее. Заготовки под такие винты получают грубой механоообработкой, затем заготовки закаливаются и шлифуются до кондиции. Три шага строго обязательны, т.к. температурная обработка сильно меняет поверхность ШВП.

Hard-whirling это сравнительно новая технология металлообработки, которая минимизирует нагрев заготовки в процессе, и может произвести точные винты из закаленной заготовки. Инструментальные винты ШВП обычно достигают точности 250 нм на сантиметр. Они изготавливаются фрезеровкой и шлифовкой на сверхточном оборудовании с контролем специализированным оборудованием субмикронной точности. Аналогичным оборудованием оснащены линии по производству линз и зеркал. Такие винты обычно изготавливаются из Инвара или других инварных сплавов, чтобы минимизировать погрешность, вносимую тепловым расширением винта.

Системы рециркуляции шариков

Подшипниковые шарики циркулируют в каналах резьбы гайки и беговых дорожек винта. Если не направлять шарик после окончания его путешествия, шарики просто вываливались бы из гайки наружу после достижения конца дорожки, поэтому в ШВП применяются несколько систем возврата шариков к началу дороже - систем рециркуляции.

Внешняя система используется металлическую трубку, которая соединяет вход и выход из канала гайки. Выходящие шарики попадают в трубку, и проталкиваемые последующими, следуют ко входу. Внутренняя система подразумевает нарезку аналогичного канала внутри гайки, шарики, выходящие из гайки, направляются специальной накладкой в просверленный канал, на выходе из канала аналогичная накладка переправляет шарики на вход беговой дорожки. Очень также распространен вариант, когда шарики циркулируют по нескольким закольцованным каналам, где возврат обеспечивается специальной заглушкой.