Как найти нулевую точку станка

Пошаговое руководство: 8 путей как найти нулевую точку станка с ЧПУ.

Прежде всего,

перед тем как начать механическую обработку детали, вы должны указать машине, где находится реперная, нулевая, точка. Part Zero - это реперная (нулевая) точка, соответствующая координате 0,0 на чертеже выполненного в САПР, которую вы используете и которую вы используете для CAM транслятора генерирующего g-код.

перед тем как начать механическую обработку детали, вы должны указать машине, где находится реперная, нулевая, точка. Part Zero - это реперная (нулевая) точка, соответствующая координате 0,0 на чертеже выполненного в САПР, которую вы используете и которую вы используете для CAM транслятора генерирующего g-код. Чтобы узнать больше, прочтите статью. Каждый оператор ЧПУ станка должен уметь выполнять эту процедуру, причем уметь это сделать несколькими способами.

Ниже мы приведем список методов, при помощи которого можно сделать такую калибровку.

Метод 1: Применение .

Это самый распространенный способ как найти нулевую точку станка, поэтому начнем с него. Для использования необходимо закрепить деталь в тисках. Как правило, начальная точка находится в углу детали. Поскольку вы начинаете фрезерование с необработанного материала важно оставить припуск материала на чертеже САПР таким образом, чтобы часть нулевого участка находилась не на детали.

бывают разных видов, но мы представим в виде двух групп: механические (эксцентриковые) и электронные. оснащены световой или звуковой индикацией факта контакта щупа с деталью. Применение электронного подразумевает, что деталь должна быть электропроводящей, так как факт касания регистрируется по замыканию электрического контура, когда щуп касается детали. Типичный щуп изображен ниже.

Принцип работы электронного вида заключается в том, что они сигнализируют световым или звуковым сигналом момент касания шара с деталью.

крайне просты в использовании и относительно дешевы, они оснащены подвижным шаром на щупе, могут обладать плохой воспроизводимостью касания, в сравнении с с неподвижными щупами. В тоже время неподвижные щупы могут легко быть сломаны при быстром перемещении щупа рядом с деталью.

Механические аналоги существуют достаточно давно. Они работают, будучи установленными в шпиндель, и при вращении шпинделя на низких оборотах (требуется особая осторожность!) и в момент касания края детали они фиксируются на нем и прекращают свои биения вокруг оси вращения.

Использование позволяет легко найти ребра для каждой, соответствующей оси X и Y и обнулить DRO в момент нахождения края. Обратите внимание, что при обнулении координаты необходимо учитывать радиус шарика на щупе.

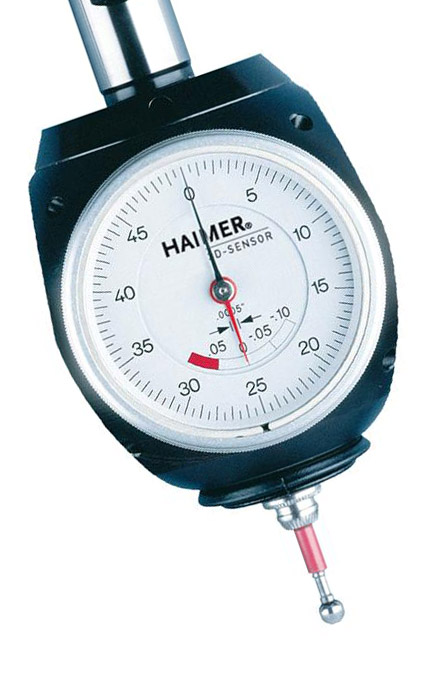

Метод 2: Использование 3D индикатора

Еще один распространенный способ, более современный и изящный метод, чем приведенные выше – это использование 3D индикатора. Первые образцы 3D индикаторов были изготовлены в Германии компанией Haimer и были сравнительно дорогими, сейчас есть возможность купить более дешевые копии. Однако, попробовав поработать с копией, я настоятельно рекомендую пользоваться оригинальными изделиями, они дороже – но надежнее и точнее.

Данные индикаторы точны и просты в использовании. Вы устанавливаете устройство в шпиндель и используете его для нахождения нулевой точки, края, угла, кромки, концентричности, а также для выполнения множества других настроек. Это хороший способ для быстрого, простого нахождения нулевой точки.

Процесс поиска нулевой точки при помощи 3D индикатора точно такой же, как и при использовании .

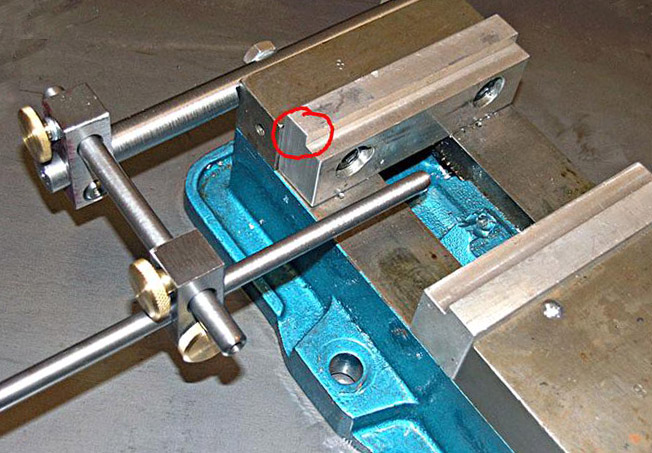

Метод 3: Использование фиксированного местоположения на тисках или оправке.

С помощью двух методов упомянутых выше, вам необходимо устанавливать нулевую точку каждый раз, когда вы работаете с новой деталью. Используя метод 3 вам нужно будет найти нулевую точку один раз, поскольку этот метод выстраивает начало координат относительно тисков (фиксатора заготовки). Предположим, вы используете угол фиксированной губки ваших тисков:

Этот способ неплохо экономит время, потому что тиски большую часть времени стоят неподвижно. В ходе разработки ваших деталей имейте в виду, что угол представляет собой нулевую точку, и таким образом можно установить деталь в тиски и начинать механическую обработку без необходимости измерения нулевой точки, по крайней мере без измерения X и Y. Вам нужно только измерить и обнулить координаты, если тиски перемещались. Возможно, придётся повторно задать машинный ноль, если у станка нет воспроизводимого срабатывания концевиков в исходной точке. Но не зависимо от обстоятельств, данный способ в любом случае позволит значительно реже устанавливать нулевую точку, и тем самым сэкономит ваше время.

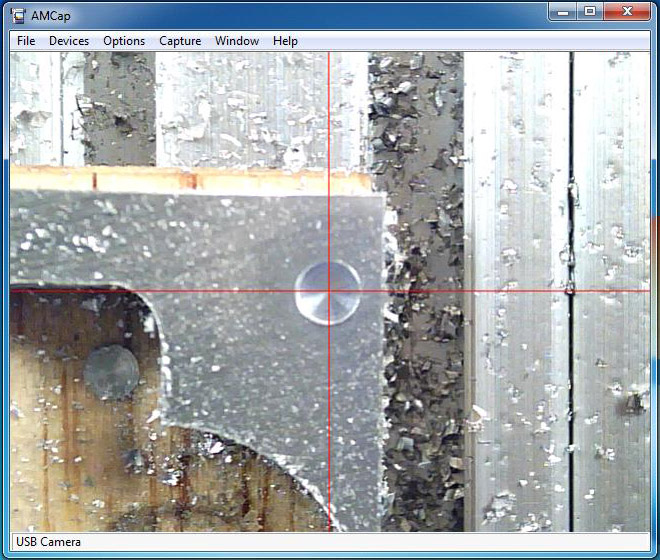

Метод 4: Использование камеры или оптического индикатора.

Оптические центроискатели используются достаточно долгое время, и при должной аккуратности и достаточном оптическом увеличении могут очень точными:

Такие оптические центроискатели могут давать не очень хорошую картинку. Иногда оптика может быть плохо качества, и изображение будет тусклым и не контрастным. В таком случае может помочь дополнительный источник освещения. Однако есть более современный подход – использование цифровой камеры с увеличением. Вот, например, фотография оптической камеры центроискателя установленной на металлообрабатывающем станке

А вот фото показывающее картинку, полученную такой камерой:

Применение цифровой камеры центрированной на просверленном отверстии.

Обратите внимание, что в данном случае камера смещена относительно оси шпинделя. Это смещение фиксировано, и должно быть учтено при обнулении значения координаты. Есть также камеры, которые направлены прямо в держатель инструмента и смотрят прямо по оси шпинделя.

Метод 5: Нулевая точка на элементе обрабатываемой детали.

Это не полностью независимый способ, потому что для использования вам будет необходимо воспользоваться одним из ранее описанных способов, чтобы правильно найти координаты элемента обрабатываемой детали. Тем не менее, данный способ очень удобен для повторных установок и случаев, когда необходимо работать с чем-то отличным от простой заготовки в виде куска металла, например, для ремонта или дополнительной обработки. Идея этого способа заключается в том, чтобы принять за ноль какую-то часть или заметный элемент детали. Например, в примере, показанном выше, мы использовали одно из просверленных отверстий как опорную точку. Установка нулевой точки по отверстию может быть сделана достаточно точно, потому это достаточно распространенный способ. Конечно, выбранный элемент детали не обязательно должна быть нулевая точка, достаточно чтобы она была расположена с известным смещением. Потому, что как только вы определите это смещение, вы сможете его скомпенсировать для получения нулевой точки.

Метод 6: Использование концевой фрезы с бумагой, индикатором или пластиной эталоном.

Поиск нулевой точки концевой фрезой – это еще один распространенный способ нахождения нулевой точки. Суть метода заключается в том, чтобы подвести инструмент к детали так, чтобы конец фрезы практически вошел в контакт с деталью, для этого можно использовать прокладку разделитель специальной формы. В общем виде разделитель включается в себя лист бумаги, щуп и калибровочный блок. В случае использования бумаги в качестве разделителя нужно чтобы шпиндель был неподвижен. Было выполнено несколько экспериментов, чтобы попытаться определить насколько точным является этот метод. И я нашел несколько способов определения касания для установки координаты Z:

-

Касание по ощущению: после остановки шпинделя фреза была опущена на верхнюю часть заготовки. Обнулил УЦИ (устройство цифровой индикации) и начал работать от этой отметки. В результате получилась погрешность 3 сотки, что не очень хорошо. Однако, ошибка была относительно воспроизводимой, потому можно было бы использовать поправочный коэффициент.

- Касание по звуку: во время второй моей попытки я осторожно опустил вращающийся шпиндель, пока не услышал звук резания. Данный метод оказался куда более точным и в результате погрешность составила 2 сотки. Лучше, но все ещё так себе.

- Касание по бумаге: традиционный метод старой школы, состоит в использовании куска папиросной бумаги, бумага укладывается на деталь, после чего режущий инструмент медленно опускается на деталь, пока фреза не начнет ловить бумагу. Добавьте толщину бумаги, и будет ноль. Точность тоже оставляет желать лучшего

- С использованием предустановщика Z-оси (часовой датчик касания), выглядит он так.

Это очень точное устройство, позволяющее спозиционировать фрезу с точностью до 1 сотки, поэтому при его наличии можно не пользоваться некоторыми вышеописанными методами. Могу сказать, что такой измерительный блок может быть очень точным.

Метод 7: Лазерный указатель.

Данный метод очень наглядный, но не очень точный. Вы можете установить недорогой лазер в инструменте, который проецирует красную точку на вашу деталь в месте оси шпинделя. Подойдет даже лазерная указка с перекрестием.

Этот способ может быть полезен, например, когда вы спроектировали свою деталь так, чтобы нулевая точка была установлена в углу заготовки за пределами изделия. Т.е. планируется выбрать избыточный материал и можно позволить, 4 мм запаса и достаточно будет найти край с точностью 2 мм – эти маленькие лазеры могут помочь. Особенно для работ, не требующих жестких допусков. Опять же при выполнении таких работ поиск лазерного пятна прост и не отнимает много времени. Потому такой лазер стоит иметь под рукой в своей мастерской.

Метод 8: ЧПУ щуп

Я оставил этот лучший и самый высокоточный метод – ЧПУ индикатор. Метод полностью автоматизирован и потому точнее чем любой другой. Индикатор устанавливаются в шпиндель и используют сферический наконечник для зондирования детали.

3D индикаторы могут быть невероятно точными.

Индикатор может управляться при помощи g-кодов и применяться для различных задач, находить такие элементы заготовки как: ребра, центры отверстий, выступы и другие элементы конструкций. Применяя правильные g-коды, вы можете полностью автоматизировать процесс определения нулевой точки. Просто поместите код в начало вашей программы обработки детали и можете забыть про деталь в тисках, нажать зеленую кнопку и машина сделает все остальное. Просто удивительно, на что способен этот метод. Основной недостаток – это высокая стоимость оборудования и риск повреждения щупов индикаторов в случае сбоя программы.

Вывод

Теперь вы знаете 8 способов установки part zero (рабочего нуля) для вашего ЧПУ станка. Каждый способ имеет свои сильные и слабые стороны. Кроме способов, описанных в данной статье, есть много других. Так, поиск нулевой точки для станков с 5-ю осями или при работе с деталями сложной формы может быть непростой задачей. Кроме того, я не затрагивал методов, связанных с использованием часового индикатора, инструментальных башмаков, держателей комплектов для установки нуля и других устройств.