Во второй части освещаются распространенные практики, ориентированные на технологичность и стоимость при проектировании и создании деталей.

Особенности детали иногда затрудняют производство или могут увеличить стоимость и время. Важно понимать, что влияет на сложность, затраты времени и стоимость детали, которую необходимо обработать. Ниже представлены советы по проектированию деталей для обработки на вертикальных фрезерных станках, горизонтальных фрезерных станках и токарных станках. Для получения дополнительной информации редакция Darxton рекомендует ознакомиться с первой частью руководства.

Внутренние скругления

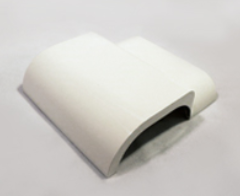

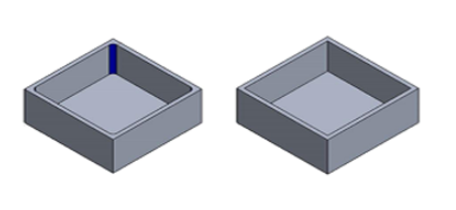

При использовании вертикального или горизонтального фрезерного ЧПУ станка все внутренние вертикальные стенки должны иметь радиус. Это необходимо, так как для удаления материала используется круглый инструмент, вращающийся на высоких оборотах. При проектировании необходимо учитывать области, в которых будут возникать радиусы из-за этого ограничения.

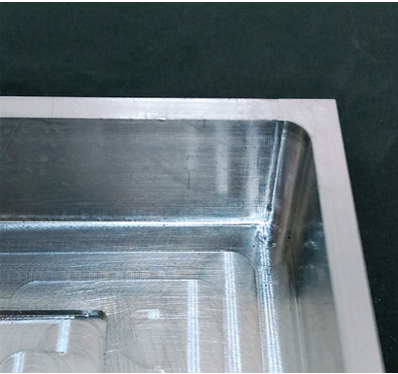

Внутренние угловые скругления

Для внутренних угловых размеров лучше использовать нестандартный радиус. Это связано с тем, что концевым фрезам требуется зазор для поворота и продолжения фрезерования при отслеживании внутреннего угла. Если деталь имеет внутренний радиус 6.35 мм, то стандартная концевая фреза должна забить угол, полностью остановиться, повернуться на 90 градусов и возобновить резку. Это снижает скорость обработки, при этом увеличивается вибрация и возрастают затраты.

Добавив 0,508 мм - 1,27 мм к внутреннему радиусу, резак сможет слегка повернуться без полной остановки. Это не только снизит стоимость, но и улучшит качество деталей ЧПУ.

Чем больше радиус, тем ниже стоимость. Причина этого в том, что можно использовать инструмент большего размера, а это означает, что с каждым резом можно снимать больше материала, что сокращает время обработки детали. Например, инструмент с диаметром 3,175 мм (радиусом 1,6 мм) потребует примерно в 1,5 раза больше времени для выполнения задачи, чем при использовании инструмента диаметром 4,75 мм .

Несмотря на то, что доступны инструменты с малым радиусом (до 0,4 мм), иногда глубина, на которую инструмент должен войти в материал, делает невозможным резку, потому что инструмент таких размеров отсутствует.Если используется необходимый для таких задач специнструмент, то стоимость значительно возрастет из-за того, что можно делать только небольшие разрезы, что увеличивает время изготовления.

Когда глубина резания становится более чем в два раза больше диаметра режущего инструмента, скорость подачи инструмента необходимо снизить, что в свою очередь приведет к увеличению времени производственного цикла и затрат. При каждом удвоении глубины резания скорость подачи уменьшается более чем вдвое, а это более чем в два раза увеличивает время нарезки элемента. Максимальная глубина резания относится к диаметру инструмента как 6 к 1.

Вертикальные элементы внутренней стенки невозможно создать с помощью круглого инструмента. (изображение справа). Все вертикальные элементы внутренних стен должны иметь радиус. (изображение слева)

Напольные скругления

При создании радиуса перекрытия, переходящего в угол, гораздо проще обрабатывать детали, если радиус перекрытия остается меньше радиуса угла. Современные системы CAD позволяют дизайнеру просто щелкнуть мышью, и компьютер сгенерирует пол и радиус стенки одинакового размера. Однако из-за этого очень сложно удалить материал в углу. Имея радиус пола меньше, чем радиус вертикальной стенки, тот же инструмент можно использовать для удаления материала и создания плавного прохода через угол.

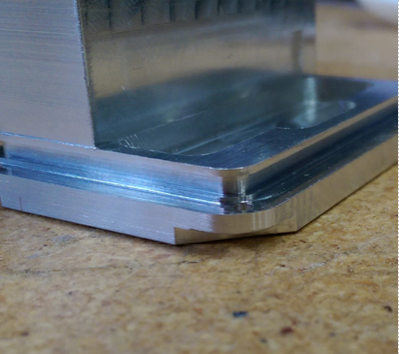

Поднутрения

В процессе проектирования иногда создаются элементы, в которых стандартный обрабатывающий инструмент не может достичь нужной области, создавая таким образом область поднутрения на детали.

При проектировании поднутрения необходимо соблюдать осторожность по нескольким причинам. Во-первых, канавка может потребовать использование специального инструмента, если элемент нестандартного размера. В приведенном ниже примере радиус прорези составляет 1,35 мм. Для создания геометрии потребуется дорогостоящий специальный инструмент, который значительно увеличит стоимость детали, особенно если будет изготовлено всего несколько деталей. Если стандартный радиус обозначить как 1,57 мм, то стоимость инструмента будет меньше половины стоимости специального инструмента.

Вторая причина для осторожности при проектировании поднутрений - их излишняя глубина . Поскольку у необходимого инструмента есть горизонтальное режущее лезвие, прикрепленное к вертикальному валу, то есть ограничение глубины резания. Не существует жесткого правила относительно глубины поднутрения, но чем оно меньше, тем лучше. Кроме того, при проектировании критически важно создавать поднутрения только в тех областях, которые доступны для инструмента. На рисунке ниже изображена деталь поднутрения, недоступная в процессе обработки.

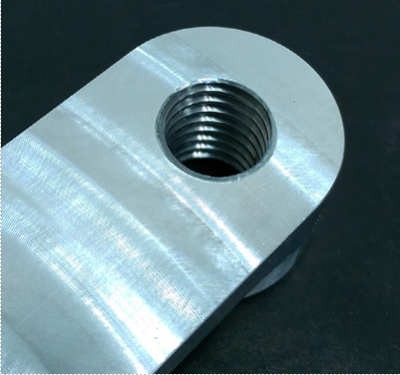

Резьба

Существует несколько способов создания резьбы в детали: нарезные метчики, метчики для формования или резьбовые фрезы. Все эти инструменты эффективны, но инженер-конструктор должен помнить о нескольких вещах.

Всегда выбирайте максимально возможный размер резьбы, разрешенный конструкцией, потому что это облегчает производственный процесс. Чем меньше размер метчика, тем больше вероятность того, что метчик сломается во время производства.

Глубокие отверстия с резьбой могут увеличить стоимость детали, поскольку для удовлетворения требований к глубине может потребоваться специальный инструмент. Попробуйте использовать стандартные размеры резьбы, чтобы сэкономить.

Отделка Bead-Blast

Легкая текстура с матовой поверхностью создается путем выдувания небольших стеклянных шариков на деталь в специально отведенных местах. Можно понести дополнительные затраты, если конструкция требует значительного маскирования поверхностей или отверстий, которые не нуждаются в дробеструйной очистке.

Анодирование, тип II

Этот тип создает стойкую к коррозии поверхность. Детали могут быть анодированы в разные цвета - наиболее распространены прозрачный, черный, красный или золотой - и обычно ассоциируются с алюминием.

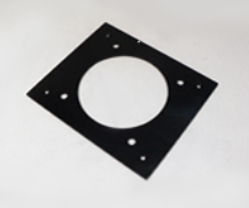

Порошковое покрытие

В этом процессе порошковая краска распыляется на деталь, после чего деталь отправляется в печь. Это создает прочный, износостойкий и устойчивый к коррозии слой, который более долговечен, чем стандартные методы окраски. Доступен широкий выбор цветов для создания желаемого эстетического вида детали.

Доступны и другие типы отделки, такие как химическая обработка или гальваника. В этой статье рассматриваются только некоторые из наиболее распространенных видов отделки. Такие особенности и отделка могут сильно повлиять на стоимость и время изготовления детали, что поможет вашему продукту оставаться конкурентоспособным на рынке.