ПРИНЦИПЫ КОНСТРУИРОВАНИЯ ПОРТАЛА СТАНКА С ЧПУ

После рассмотрения вариантов конструкции длинной оси - X - можно перейти к рассмотрению оси Y. Ось Y в виде портала - наиболее популярное решение в сообществе хоббийных станкостроителей, и неспроста. Это простое и вполне рабочее, хорошо себя зарекомендовавшее, решение. Однако, и в нем есть подводные камни и моменты, которые надо уяснить перед проектированием. Для портала крайне важна устойчивость и правильный баланс - это снизит износ направляющих и передач, снизит прогиб балки под нагрузкой, уменьшит вероятность подклинивания при перемещении. Для определения правильной компоновки посмотрим на силы, приложенные к порталу во время работы станка.

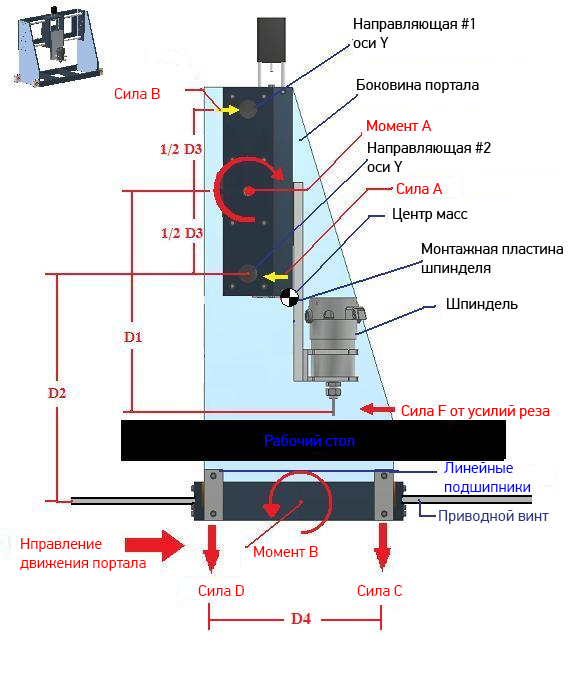

- D1 - расстояние от области резания до цента расстояния между направляющими балки портала

- D2 - расстояние между приводным винтом оси X до нижней направляющей балки

- D3 - расстояние между направляющими оси Y

- D4 - расстояние между линейными подшипниками оси X

Теперь рассмотрим действующие усилия. На картинке портал перемещается слева направо за счет вращения приводного винта оси X(расположен внизу), который приводит в движение гайку, зафиксированную снизу на портале. Шпиндель опущен и фрезерует заготовку, при этом появляется сила противодействия, направленная навстречу движению портала. Эта сила зависит от ускорения портала, скорости подачи, вращения шпинделя и силы отдачи с фрезы. Последняя зависит от собственно фрезы(типа, остроты, наличия смазки и т.п.), скорости вращения, материала и прочих факторов. Определению величины отдачи с фрезы посвящено множество литературы по подбору режимов резания, в настоящее время нам достаточно знать, что при движении портала возникает сложносоставная сила противодействия F. Сила F, приложенная к зафиксированному шпинделю, по конструктивным элементам прикладывается к балке портала в виде момента A = D1 * F. Данный момент может быть разложен на пару равных по модулю, но разнонаправленных сил A и B, приложенных к направляющим #1 и #2 балки портала. По модулю Сила А = Сила B = Момент А / D3. Как отсюда видно, силы, действующие на направляющие балки уменьшаются, если увеличивать D3 - расстояние между ними. Уменьшение сил снижает износ направляющих и крутильную деформацию балки. Также, с уменьшением силы А, уменьшается и момент B, приложенный к боковинам портала: Момент B = D2 * Сила A. Из-за большого момента B боковины, будучи не способными согнуться строго в плоскости, начнут виться и изгибаться. Момент B необходимо уменьшать также потому, что необходимо стремиться к тому, чтобы нагрузка всегда распределялась по всем линейным подшипникам равномерно - это снизит упругие деформации и вибрации станка,а, значит, повысит точность.

Момент B, как уже было сказано, можно уменьшить несколькими путями -

- уменьшить силу A.

- уменьшить плечо D3

Задача - сделать силы D и C сделать как можно более равными. Эти силы складываются из пары сил момента B и веса портала. Для правильного распределения веса надо рассчитать центр масс портала и разместить его точно между линейными подшипниками. Именно этим объясняется распространенная зигзагообразная конструкция боковин портала - это сделано для того, чтобы сместить направляющие назад и приблизить тяжелый шпиндель к подшипникам оси X.

Итого, при проектировании оси Y учитывайте следующие принципы:

- Старайтесь минимизировать расстояние от приводного винта/рельсов оси X до направляющих оси Y - т.е. минимизируйте D2.

- Снижайте по возможности вылет шпинделя относительно балки, минимизируйте расстояние D1 от области реза до направляющих. Оптимальным ходом по Z обычно считается 80-150 мм.

- Снижайте по возможности высоту всего портала - высокий портал склонен к резонансу.

- Рассчитывайте заранее центр масс всего портала, включая шпиндель и разрабатывайте стойки портала таким образом, чтобы центр масс располагался точно между каретками направляющих оси X и как можно ближе к ходовому винту оси X.

- Разносите направляющие балки портала подальше - максимизируйте D3 для снижения момента, приложенного к балке.

КОНСТРУКЦИЯ ОСИ Z

Следующим шагом является выбор структуры наиболее важной части станка - оси Z. Ниже приведены 2 примера конструктивного исполнения.

Силы, действующие на ось Z

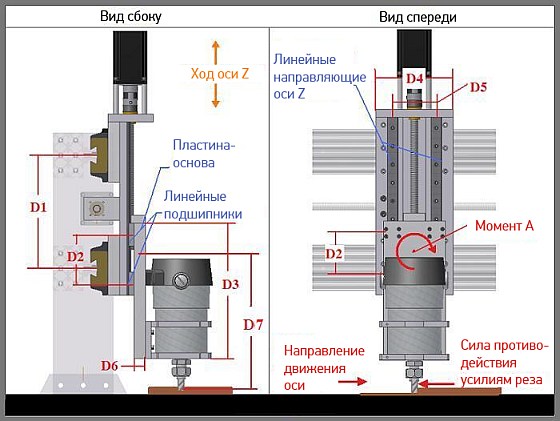

На схеме отмечены следующие размеры:

- D1 = расстояние между направляющими оси Y

- D2 = расстояние вдоль направляющих между линейными подшипниками оси Z

- D3 = длина подвижной платформы(базовой пластины), на которую собственно монтируется шпиндель

- D4 = ширина всей конструкции

- D5 = расстояние между направляющими оси Z

- D6 = толщина базовой пластины

- D7 = вертикальное расстояние от точки приложение сил реза до середины между каретками по оси Z

Посмотрим на вид спереди и отметим, что все конструкция перемещается вправо по направляющим оси Y. Базовая пластина выдвинута максимально вниз, фреза заглублена в материал и и при фрезеровке возникает сила противодействия F, направленная, естественно, противоположно направлению движения. Величина этой силы зависит от оборотов шпинделя, числа заходов фрезы, скорости подачи, материала, остроты фрезы и т.п.(напоминаем, что некоторые предварительные расчеты того, какие материалы будут фрезероваться, а значит, и оценка сил реза, должна быть сделана перед началом проектирования станка). Как влияет данная сила на ось Z? Будучи приложена на расстоянии от места, где закреплена базовая пластина, эта сила создает крутящий момент А = D7 * F. Момент, приложенный к базовой пластине, через линейные подшипники оси Z передается в виде пар поперечных сил на направляющие. Силы, преобразованная из момента, обратно пропорциональная расстоянию между точками приложения - следовательно, для снижения усилий, изгибающих направляющие, необходимо увеличивать расстояния D5 и D2.

Расстояние D2 также участвует в случае фрезерования вдоль оси X - при этом возникает аналогичная картина, только возникающий момент приложен на заметно большем рычаге. Этот момент старается провернуть шпиндель и базовую пластину, а возникающие силы перпендикулярны плоскости пластины. При этом момент равен силе реза F, умноженной на расстояние от точки реза до первой каретки - т.е. чем больше D2, тем меньше момент(при неизменной длине оси Z).

Отсюда следует правило: при прочих равных надо стараться обязательно разнести каретки оси Z подальше друг от друга, особенно по вертикали - это значительно увеличит жесткость. Возьмите за правило никогда не делать расстояние D2 меньше 1/2 длины базовой пластины. Также убедитесь, что толщина платформы D6 достаточна, чтобы обеспечить желаемую жесткость - для этого необходимо рассчитать максимальные рабочие усилия на фрезе и смоделировать прогиб пластины в САПР.

Итого, придерживайтесь следующих правил при конструировании оси Z портального станка:

- максимизируйте D1 - это снизит момент(а следовательно, силы), действующий на стойки портала

- максимизируйте D2 - это снизит момент, действующий на балку портала и ось Z

- минимизируйте D3(в пределах заданного хода по Z)- это снизит момент, действующий на балку и стойки портал.

- максимизируйте D4(расстояние между каретками оси Y) - это снизит момент, действующий на балку портала.

Перевод: Darxton.ru.

< Предыдущая статья: Выбор направляющих для станка с ЧПУ