- Введение

- Обратная передача

- Как проверить люфт ШВП

- Как устранить люфт ШВП. Потери движения

- Потери движения

- Борьба с люфтом

Люфт ШВП

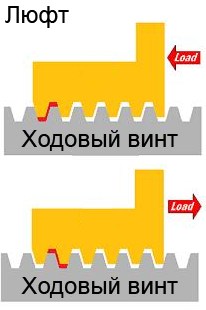

Люфт - в винтовой передаче можно определить как расстояние, на которое можно сместить винт и гайку друг относительно друга без взаимного вращения (зазор).

Люфт и обратная передача усилия - явления, с которыми вы обязательно столкнетесь, когда будете строить свой станок с ЧПУ.  В данной статье они будут рассмотрены в разрезе распространенных винтовых передач - трапецеидальных винтов и ШВП.

В данной статье они будут рассмотрены в разрезе распространенных винтовых передач - трапецеидальных винтов и ШВП.

Теперь мы знаем, что люфт - это расстояние, на которое можно сместить винт и гайку друг относительно друга без взаимного вращения (зазор). Если вы наденете накрутите гайку на трапецеидальный винт и попробуете с усилием пошатать гайку вдоль оси винта, то, скорее всего, почувствуете, как гайка поддается под вашими усилиями - это и есть люфт. Люфт бывает осевым и радиальным, но важен для рассмотрения только осевой - так как именно осевые перемещения негативно влияют на точность и повторяемость станка. Люфт проявляет свои вредные свойства прежде всего при смене направления движения - пока станок движется в одном направлении, промежуток между гайкой и винтом постоянно выбран за счет сил трения и не вносит погрешности. Посмотрим на иллюстрацию. В случае использования обычной гайки, без выборки люфта, трапецеидальный винт может повернуться на достаточно большой угол без касания гайки. Это означает утрату заданной позиции. Причем зазор в передаче будет увеличиваться по мере износа - именно по этой причине большинство гаек, используемых в CNC-роутерах, имеют механизмы выборки люфта(обычно в виде разреза). Радиальный люфт обычно никак себя не проявляет при движении, но тоже является нежелательным. Аналогично, может быть выбран с помощью двойных гаек, разрезных гаек или увеличением длины гайки.

В случае использования обычной гайки, без выборки люфта, трапецеидальный винт может повернуться на достаточно большой угол без касания гайки. Это означает утрату заданной позиции. Причем зазор в передаче будет увеличиваться по мере износа - именно по этой причине большинство гаек, используемых в CNC-роутерах, имеют механизмы выборки люфта(обычно в виде разреза). Радиальный люфт обычно никак себя не проявляет при движении, но тоже является нежелательным. Аналогично, может быть выбран с помощью двойных гаек, разрезных гаек или увеличением длины гайки.

Так, скажем, двойная гайка ШВП серии DFU позволяет создать натяг, повернув 2 части гайки друг относительно друга и зафиксировав их в таком натянутом положении с помощью шайбы-прокладки: шарики одной половины будут давить на поверхность в одном направлении, шарики другой - в противоположном. Натяг регулируется с помощью подбора толщины прокладки.

Обратная передача

Винтовые передачи преобразуют вращательное движение в поступательное, но возможно и обратное преобразование - осевое усилие на гайке превращается в крутящий момент на винте. С этим эффектом знакомы все, что работал с шарико-винтовыми парами. Обычно трапецеидальные винты считаются самотормозящимися, т.е. неспособными к обратной передаче. Однако, если угол подъема резьбы велик, а трение скольжения мало (что бывает в случае использования гаек со специальными покрытиями) - эффект обратной передачи все же может иметь место. Обобщенно говоря, можно считать пары винт-гайка с КПД > 50% способными к обратной передаче. Кроме того, вибрации могут спровоцировать этот эффект, и те системы перемещения, которые обычно являются самотормозящимися, в условиях сильной тряски могут начать передавать усилия в обратном направлении. Применительно к ЧПУ-станкам, все упомянутое в основном касается оси Z. Поскольку на оси Z зачастую устанавливается тяжелый рабочий агрегат, мощный фрезерный шпиндель и т.п., при использовании передач с высоким КПД - ШВП, зубчатой рейки - внезапное пропадание питания чревато тем, что ось всей массой рухнет вниз на опорные элементы. Чтобы этого избежать, приходится применять сложные системы с противовесами, амортизирующими пружинами, электромагнитными тормозами.

Также, обратная трансформация линейного усилия в момент может происходить и в совсем мелких масштабах, однако возникающей вследствие этого погрешности будет достаточно, чтобы ваш станок стал практически бесполезен, и это обязательно надо иметь в виду. Даже если станок будет строиться на строительных шпильках, иногда потребуется предпринять какие-либо дополнительные усилия для подстраховки - установить пружины и т.д. Самая простая вещь, которую вы всегда можете иметь в виду - используйте для оси Z винт с наименьшим шагом, который позволяет проект.

Как проверить люфт

Чтобы проверить люфт ШВП, необходимо зафиксировать гайку ШВП и приложить переменное усилие на неё (вперед-назад) в осевом направлении вдоль винта ШВП, при этом разместив контактную площадку измерительного прибора (прим. индикатор часового типа) на торцевой плоскости Гайки ШВП. При наличии люфта в гайке индикатор сообщит Вам об этом.

Как устранить люфт ШВП. Потери движения

По определению, управление движением включает в себя перемещение нагрузки от точки А в точку Б, за определенное время и с некоторой заданной точностью. Теоретически приводной механизм объединяющий двигатель, привод, редуктор, энкодер и актуатор будет перемещать нагрузку детерминированно – для этого достаточно только определить правильные параметры движения, и в результате вы получите правильную производительность. Проблема в том, что система движения работает не в теории, а в реальном мире, где она подвержена таким эффектам как трение и люфт. Эти эффекты могут ухудшить способность системы позиционировать нагрузку в заданной точке, хотя проблема связана с требованиями задачи. Давайте подробнее рассмотрим эффекты и некоторые доступные стратегии по снижению их влияния.

Рис. 1

Потери движения

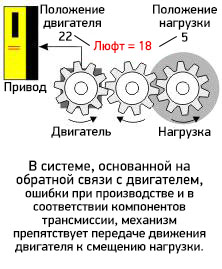

В обычной системе движения устройство обратной связи контролирует вращение вала двигателя, отдавая либо значение абсолютное значение или импульсный поток/сигнал который может быть преобразован в положение вала (линейные двигатели работают аналогично). Проблема в том, что модель предполагает, что любое перемещение двигателя немедленно и точно переходит в нагрузку. В действительности, большинство систем включают в себя определенную задержку между моментом, когда мотор начинает вращение и моментом когда вращение передается на нагрузку (см. рис.1). Это приводит к определенной пространственной ошибке между заданным положением и действительным положением. Такой эффект известен как люфт или свободный ход, и он является важным фактором потери движения в механизмах.

Хотя люфт, как правило, связан с механизмами редукторов, в действительности является общесистемным явлением, которое включает в себя вклад почти всех компонентов системы, включая муфты, ремни и приводы. Редукторы могут иметь определенный зазор между зацепляющимися зубьями, иначе они не смогут поворачиваться. Перед тем, как приводной механизм сможет начать передавать вращение, шестерни должны закрыть этот зазор. Однако, если эти промежутки становятся слишком большими, редуктор приносит потерю движения, которое мы обсуждали выше. В случае соединений, это может проявляться в виде люфта до начала перемещения нагрузки. Даже одно устройство может создавать множественные вклады в общий эффект мертвого хода. В качестве сходного примера рассмотрим привод с шариковым ходовым винтом, так самое очевидное данный компонент вносит люфт в систему, поскольку гайка входит в зацепление с винтом, и это только начало. Кроме того шариковый ходовой винт вносит дополнительный люфт, когда деформируются шарики, изгибается корпус или винт растягивается под нагрузкой.

Мы можем количественно оценить люфт, рассматривая каждый элемент системы как комбинацию демпфера и пружины, моделируя эффект деталей как резонанс, возмущающий цепь привода. Чем больше жесткость компонента, тем выше постоянная пружины и быстрее скорость ее реакции. Так, вал двигателя будет иметь более высокую постоянную пружины, чем редуктор.

Постоянная пружины или коэффициент упругости играет важную роль в определении скорости реакции устройства. «Мягкое» устройство реагирует медленнее, что означает, что система показывает большее количество потерянного движения, чем абсолютно жесткая конструкция. Также важно иметь в виду, на какой стороне редукторного механизма расположен компонент. Причем это справедливо как для линейных механизмов (шариковые ходовые винты), так и для поворотных (редукторам) механизмов. Если соединение расположено на входной стороне и приводит к механизму с редукционным соотношением, величина мертвого хода на стороне входа будет уменьшено в соответствии с редукционным соотношением. Например, для редуктора с редукционным механизмом 10:1 мертвый ход добавленный сцеплением на входной стороне будет уменьшен в 10 раз, если наблюдать со стороны выхода механизма.

Борьба с люфтом - Как устранить люфт?

После того как мы описали люфт на уровне системы, следующий наш шаг – определить требует ли конкретное применение дальнейшего уменьшения люфта. Если приемлемо грубое позиционирование, например, в случае размещения коробок в стеке, дальнейшее увеличение точности, как правило, не нужно. Если же применение требует точного позиционирования или быстрого времени отклика, например как рабочий инструмент ЧПУ станка, который должен выдерживать миллисекундные допуски по времени и тысячные дюйма при перемещении, могут потребоваться другие методы компенсации мертвого хода чтобы избежать некачественной обработки поверхности.

Рис. 2

Люфт может быть устранен механическим или электронным способами. Механический подход можно разделить на три подтипа. Общим для всех этих типов методом является предварительная нагрузка компонентов, для того чтобы выбрать люфт, такая нагрузка может быть сделана как непосредственной механической нагрузкой, так и введением в конструкцию пружинной нагружающей системы. Большое число коммерчески доступных редукторов с нулевым люфтом для нивелирования мертвого хода используют давление от противоположного колеса в паре шестеренчатой передачи, чтобы убрать зазоры до включения системы (рис.2). В случае системы с зубчатой рейкой применяются две шестерни стоящие на одной рейке, которые могут быть дополнительно подпружинены. Вал двигателя будет передавать движение на эту систему, и вращать шестерни. Следующий подход можно рассматривать как дополнительный к первому, он заключается в использовании устройств с нулевым люфтом построенных с дополнительной точностью для минимизации зазоров. Третий подход – это использование некоторых видов зубчатых зацеплений, которые сами по себе имеют нулевой люфт, таких как циклоидное зубчатое зацепление и напряженная волновая передача. Такой тип передачи обычно используется в робототехнике, где необходимо быстрое перемещение нагрузки с точным ее позиционированием (см. рис.3).

Рис. 3

Однако у любого из подходов есть обратная сторона. Так, в случае предварительной нагрузки, может ускориться износ детали. Современные ЧПУ часто используют дополнительный двигатель и программное обеспечение для установки нагружающей пружины, чтобы создавать правильную предварительную нагрузку на зацепление. Предварительная нагрузка также должна рассматриваться как часть общего значения нагрузки на бюджет крутящего момента редуктора. Добавление предварительной нагрузки (см. предварительная нагрузка шарикоподшипников) уменьшает и ограничивает крутящий момент, который может передавать редуктор. Наиболее важные механические решения, как правило, уязвимы для изменений вносимых износом и изменениями условий окружающей среды. В случае, когда корректировка механическим способом невозможна, разработчики обращаются к электронным методам уменьшения колебаний и неравномерной работы. Используется один общий подход, основанный на использовании замкнутого контура управления и выходного энкодера для работы в контуре позиционирования (рис.4). Такую систему можно усовершенствовать, настраивая чувствительность замкнутых контуров управления, чтобы уменьшить скорость и ускорение машины. При наличие чрезмерного, мертвого хода, использование такого входа для перемещении нагрузки, может привести к возникновению в системе колебаний вокруг фактического положения, что может привести к избыточному потреблению мощности, износу деталей, появлению вибраций и шума. Еще одной проблемой в подходе связанном с применение замкнутых контуров управления является то, что люфт сохраняется и будет задерживать правильное позиционирование в любое время, когда нагрузка остановится или изменит свое положение.

Рис. 4

Альтернативным решением может стать анализ системы для установления величины люфта и последующей коррекции путем введения поправки – добавления или вычитания небольшого количества движения к каждой управляющей команде поворота оси (рис.5). Во-первых, двигатель работает с небольшим приращением на малой скорости, а количество движения, необходимое для перемещения нагрузки, получается путем сравнения этого значения с непосредственно измеренным, для релевантности получаемых данных их сбор должен осуществляться контуром позиционирования двигателя. После такого тестирования система возвращается в рабочее положение, при котором контур позиционирования замкнут на энкодер.